Faites du bon travail dans les sept points clés, la conception du moule en caoutchouc de silicone liquide est sans souci

Moule en caoutchouc de silicone liquide est légèrement différent des autres moules en plastique et moules à compression. Cela nécessite un meilleur équilibre thermique et un meilleur contrôle de la température du moule.

Les ingénieurs de Xinhuabao ont des années d'expérience dans la conception et la fabrication de moules. Sur la base d'un échantillon de pièces ou d'un schéma de conception, nos ingénieurs peuvent fabriquer un moule approprié pour s'adapter à l'équipement de production existant des clients. nous fabriquons des moules pour une variété d'applications telles que la tétine pour bébé, les sucettes, les ustensiles de cuisine, les soufflets, le joint étanche et le tube de perfusion médicale.

Quels sont les points clés dans la conception de moules en caoutchouc de silicone liquide?

Moules en caoutchouc de silicone liquide ont généralement une structure similaire à celle des moules thermoplastiques, mais il existe également des différences significatives.

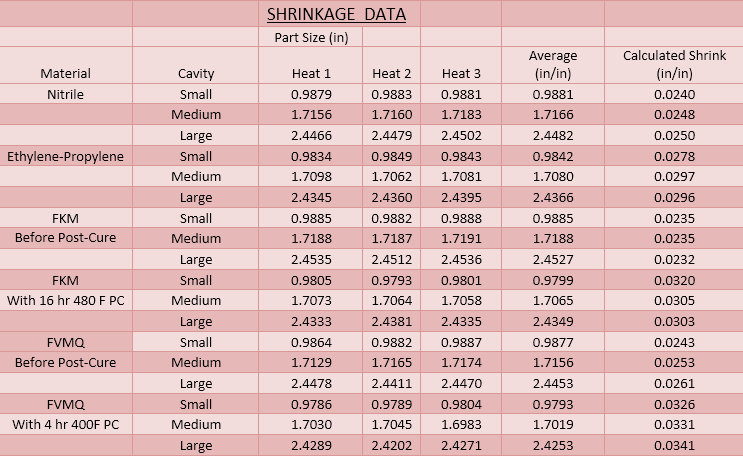

1. Retrait : Le LSR ne rétrécit pas dans le moule, mais il rétrécit souvent de 2,5 % à 3 % après démoulage et refroidissement. Quant à la quantité de retrait, elle dépend dans une certaine mesure de la formulation du composé. Cependant, du point de vue du moule, le retrait peut être affecté par plusieurs facteurs, notamment la température du moule, la température à laquelle le composé est démoulé, la pression à l'intérieur de la cavité du moule et la compression ultérieure du composé. L'emplacement du point d'injection mérite également d'être pris en compte car le rétrécissement de la direction d'écoulement du composé est généralement supérieur au rétrécissement de la direction d'écoulement verticale du composé. Les dimensions extérieures du produit ont également un effet sur le taux de rétrécissement, et le rétrécissement du produit plus épais est généralement plus petit. Si une vulcanisation secondaire est nécessaire,

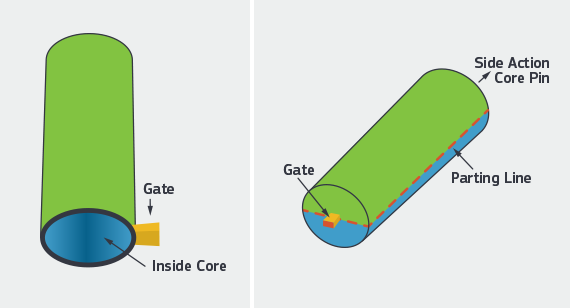

2. Ligne de séparation : La détermination de la position de la ligne de séparation est l'une des premières étapes de la conception d'un moule à injection de caoutchouc de silicone. L'échappement est principalement réalisé par des rainures situées sur le plan de joint, ces rainures doivent traverser la zone où la matière de moulage par injection arrive finalement. Cela permet d'éviter la formation de bulles internes et de réduire la perte de résistance au niveau de la liaison.

En raison de la faible viscosité du LSR, la ligne de séparation doit être précise pour éviter les déversements. Même ainsi, la ligne de séparation est souvent visible sur le produit façonné. Le démoulage est affecté par la géométrie de l'article et l'emplacement de la surface de séparation. Concevoir l'article pour qu'il soit légèrement chanfreiné permet de s'assurer que l'article a une affinité constante pour l'autre moitié de la cavité requise.

3. Échappement : Ceci est particulièrement important : lors de l'injection du LSR, l'air emprisonné dans la cavité est comprimé lors de la fermeture du moule, puis évacué par la rainure de ventilation lors du remplissage du moule. Si l'air n'est pas complètement évacué, il restera dans le caoutchouc (cela amènera souvent le produit à exposer partiellement le bord blanc). La rainure d'aération a généralement une largeur de 1 mm à 3 mm et une profondeur de 0,004 mm à 0,005 mm. Passer l'aspirateur à l'intérieur du moule crée le meilleur effet de ventilation. Ceci est réalisé en concevant un joint sur la ligne de séparation et en aspirant rapidement toutes les cavités avec une pompe à vide. Une fois que le vide atteint le niveau nominal, le moule est complètement fermé et la pression est appliquée. Certains équipements de moulage par injection permettent un fonctionnement sous des forces de fermeture variables,

4. Point d'injection : Le système de canaux froids est utilisé lors du moulage du LSR. Maximisez les avantages de ce composé et maximisez la productivité. En traitant l'article d'une telle manière, il n'est pas nécessaire de supprimer le trajet d'injection de colle, évitant ainsi une augmentation de l'intensité de travail du travail, et évitant parfois un gros gaspillage de matériau. Dans de nombreux cas, la structure sans colle réduit également le temps de fonctionnement. La buse d'injection de caoutchouc est commandée par une soupape à pointeau pour un écoulement vers l'avant. À l'heure actuelle, de nombreux fabricants peuvent fournir la buse d'injection avec le commutateur de contrôle d'air en tant qu'équipement standard et peuvent être placés dans différentes parties du moule. Certains fabricants de moules ont développé un système de canaux froids ouverts qui est si petit qu'il a plusieurs points d'injection (et donc toute la cavité du moule) dans un espace de moule très limité.

Si un système de canaux froids est utilisé, il est important de créer une séparation de température efficace entre les canaux chauds et froids. Si le circuit d'écoulement est trop chaud, le composé peut commencer à se vulcaniser avant l'injection. Cependant, s'il est refroidi trop rapidement, il absorbera trop de chaleur de la zone d'entrée du moule, ce qui entraînera une vulcanisation incomplète.

À utiliser avec les glissières de porte conventionnelles (telles que les glissières submersibles et les glissières coniques)

Pour les produits d'injection, il convient d'utiliser une alimentation de port d'injection de petit diamètre (le diamètre du port d'alimentation est généralement

Coulée de 0,2 mm à 0,5 mm). LSR à faible viscosité

Comme pour les thermoplastiques, le système de glissières d'équilibrage est très important. Ce n'est qu'alors que toutes les cavités seront remplies uniformément. Le logiciel de simulation pour la conception du système d'alimentation peut grandement simplifier le processus de développement du moule et prouver son efficacité grâce au test de remplissage.

5. Démoulage: Le caoutchouc de silicone liquide qui est vulcanisé adhère facilement à la surface du métal et la flexibilité du produit le rend difficile à démouler. LSR

La résistance à la déchirure à haute température lui permet d'être libéré dans des conditions normales, même les produits plus volumineux ne seront pas endommagés.

Les techniques de démoulage les plus courantes comprennent le démoulage,

Démoulage à broche et démoulage pneumatique. D'autres techniques courantes sont le grattage au rouleau, le décapage et le démopage

mouler.

Lors de l'utilisation d'un système de démoulage, il doit être maintenu dans une plage de haute précision. Si l'écart entre la punaise et le manchon de la goupille de guidage est trop grand, ou si l'écart devient important en raison d'une usure à long terme, la colle peut déborder.

Le cône inversé ou la punaise en forme de champignon fonctionne bien car il permet une plus grande pression de contact et facilite une meilleure étanchéité.